De plus en plus d’éleveurs souhaitent augmenter leur autonomie alimentaire. Cette tendance est accentuée par les cahiers des charges AOP qui incluent des notions de territorialité. Le séchage en grange est un outil qui permet d’augmenter la qualité des fourrages grâce à une fauche précoce et un temps de séchage réduit (48h).

De plus en plus d’éleveurs souhaitent augmenter leur autonomie alimentaire. Cette tendance est accentuée par les cahiers des charges AOP qui incluent des notions de territorialité. Le séchage en grange est un outil qui permet d’augmenter la qualité des fourrages grâce à une fauche précoce et un temps de séchage réduit (48h).

Fonctionnement du séchage

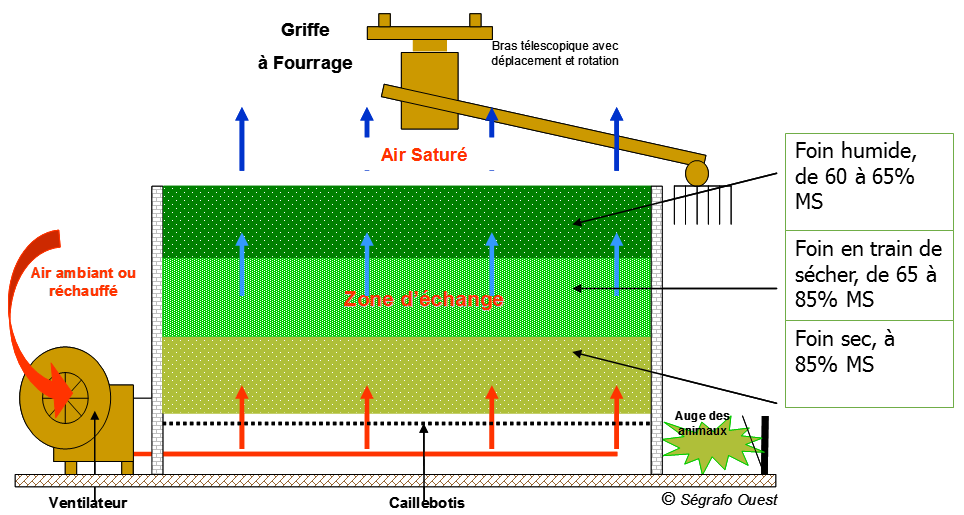

Le système le plus populaire est le séchage solaire. L’air, réchauffé grâce à un toit sombre, est canalisé dans un conduit, puis propulsé par un ventilateur sous le fourrage reposant sur des caillebotis. Ensuite, l’air chargé en humidité est évacué dans l’atmosphère. Certains systèmes peuvent être équipés d’un réchauffeur d’air et/ou d’un déshumidificateur afin de réduire davantage le temps de séchage. L’air du foin est déshumidifié avec un évaporateur et réchauffé par un condensateur. Le déshumidificateur permet de faire circuler l’air en circuit fermé et d’assurer la qualité de séchage quelle que soit les conditions climatiques. Cependant, il ne permet pas d’assurer la valeur alimentaire du fourrage.

Dimensions du séchage

Dimensions du séchage

La taille des séchoirs est variable : de 100 à 450 tonnes de MS. Il est conseillé de prévoir 1,1 Tonne de MS de capacité de stockage par chèvre. La dimension dépend de la stratégie de rations, soit à base de foin ventilé, soit à base de foin ventilé complété par d’autres fourrages. Un séchoir étant installé pour une vingtaine d’années, anticipez vos évolutions de troupeau ! Il peut être intéressant de construire une cellule complémentaire (ventilé ou non) permettant le triage du foin (qualité, précocité, coupe, stockage de surplus…).

La récolte du fourrage

Au fur et à mesure des récoltes, le fourrage est réparti en couche successives de 1.5 à 2m dans les cellules du séchoir. L’engrangement peut se faire à partir de 50% de MS mais il est important d’attendre que la dernière couche entreposée soit pratiquement sèche (85% de MS) avant d’en remettre. Il faut que le foin soit réparti de façon uniforme dans la cellule afin d’homogénéiser le séchage et le passage de l’air. Attention à la compaction de l’herbe : en empêchant la circulation de l’air, cela peut entrainer une fermentation et une montée en température du fourrage, représentant un risque d’incendie. Les valeurs alimentaires peuvent aussi chuter.

Pour obtenir un taux de MS suffisant (nécessaire à la conservation du fourrage), 2 phases sont essentielles :

* Perte d’eau active : évaporation superficielle permise par la lumière

*La perte d’eau passive : il s’agit du dessèchement des limbes une fois la plante morte. Le fanage assure cette altération : il faut être réactif et brasser les andains rapidement pour faciliter le séchage au sol.

Les espèces pour le séchage

Toutes les espèces peuvent sécher en grange mais certaines sont plus ou moins adaptées. Pour une prairie pérenne destinée au foin ventilé, il est préférable d’implanter des mélanges multi-espèces comprenant des légumineuses et des espèces tardives diploïdes, à tige fine. Evitez les espèces tétraploïdes, plus riches en eau et donc plus difficiles à sécher.

Rapidité de séchage des espèces, du moins rapide au plus prapide : Trèfle Violet, Ray-Gras, Trèfle Blanc, Luzerne, Fétuque Elevée, Brôme, Dactyle.

Avoir un foin de qualité dès le départ

Le séchage en grange n’est pas la solution miracle pour avoir du fourrage de qualité. En effet, les principes de bases permettant de récolter un bon foin doivent être appliqués :

- Faucher tôt

- Faucher haut (6-8 cm)

- Espèces adaptées

- Conditions climatiques favorables

- Fanage le plus tôt possible après la coupe en évitant les paquets

- Andainage quand le foin est craquant

Le séchage en grange permet d’obtenir des foins d’une digestibilité plus élevé, moins encombrants et avec une ingestion plus importante comparativement à un foin conventionnel. On peut alors se rapprocher des valeurs suivantes : 0,85 UF/UEL et 100g de PDI/UF, ce qui limite la complémentation à l’auge.

Le séchage en grange est intéressant mais il s’agit d’un investissement qui s’anticipe. Il faut prévoir 63€/m3 pour l’équipement de manutention et de ventilation et 6m3/chèvre. D’après une enquête réalisée en 2015 par le REDCap sur les systèmes de l’Ouest, la construction d’un séchage en grange nécessite un investissement d’environ 400€/chèvre. Pour ceux qui souhaitent compléter l’installation par un déshumidificateur, il faut compter entre 50 000€ et 100 000€ d’investissement supplémentaire.

Le séchage en grange est intéressant mais il s’agit d’un investissement qui s’anticipe. Il faut prévoir 63€/m3 pour l’équipement de manutention et de ventilation et 6m3/chèvre. D’après une enquête réalisée en 2015 par le REDCap sur les systèmes de l’Ouest, la construction d’un séchage en grange nécessite un investissement d’environ 400€/chèvre. Pour ceux qui souhaitent compléter l’installation par un déshumidificateur, il faut compter entre 50 000€ et 100 000€ d’investissement supplémentaire.

Carole SERUSIER, Adice & Loire Conseil Elevage

« Séchage en Grange : un outil adaptable

Exemple d’un système simplifié en Haute-Savoie

Le séchage en grange peut être aussi bien adapté à des petites qu’à des grosses structures.

Le séchage en grange peut être aussi bien adapté à des petites qu’à des grosses structures.

Damien CONTAT est éleveur sur la commune d’Allonzier-La-Caille à 600 m d’altitude. Il a 80 chèvres laitières (Saaneen + Alpine) conduites en 3 lots de mise-bas (février, juin, octobre). 20 chevrettes de renouvellement viennent compléter son cheptel, ainsi que 12 génisses en pension. Le parcellaire comprend 10 ha prairies multi-espèces en fauche + pâture printemps/automne et 2 ha de mélange 80% luzerne + graminées et trèfle blanc. La majorité des fourrages est produit sur la ferme. La ration de base est composée de foin/regain et d’une VL27 + maïs grain. 100% du lait est transformé sur la ferme.

Qu’est-ce qui vous a décidé à installer un système de séchage ?

Le séchage en grange est une technique assez répandue dans la région. De nombreux élevages bovins en sont équipés. Je n’avais pas forcément l’idée d’aménager un système de séchoir tout de suite après mon installation mais je gardais l’idée en tête. Ce sont les conditions météorologiques de l’année 2016 qui m’ont convaincues de cet investissement. Cette année-là, j’ai dû acheter la totalité de mon foin à l’extérieur. La cellule a été mise en fonctionnement dès 2017.

Je fais actuellement 3 coupes en prairies et 4-5 coupes sur la luzerne. Mon objectif principal avec ce séchoir est d’assurer une première coupe de qualité. Je peux actuellement la réaliser en mai alors que je ne pouvais pas la faire avant juin. La qualité des coupes suivantes en découle directement.

Sur quels critères vous êtes-vous basés pour le dimensionnement du système ?

Le bâtiment a été construit il y a 9 ans et n’était pas dimensionné pour accueillir une cellule. Je me suis servi de l’aire de stockage que j’utilisais pour mes balles rondes sur laquelle nous avons érigé une structure métallique. Le volume total est de 250m3 au total, soit une capacité d’environ 40T de MS. Je ne me suis pas basé sur mes besoins mais sur la place dont je disposais. Mon système est basé sur une cellule équipée avec un ventilateur sans réchauffement d’air ni déshumidificateur. L’installateur m’a conseillé sur les critères à prendre en compte et sur le dimensionnement de la cellule.

Comment se passe le remplissage ?

Pour démarrer la cellule, il faut entrer environ 12T de matière. Le ventilateur est ensuite activé pendant 4 jours environ 12h/jour. Ensuite, je peux rentrer l’équivalent de 3T/jour. Je répartis uniformément les différentes couches et ne fais pas de plan de cellule bien défini. En revanche, je fauche mes différentes parcelles à des stades similaires et connais la répartition des différentes catégories de parcelles : foin sur les 2 premiers mètres puis luzerne et dernier regains sur le dessus.

Je n’active pas le ventilateur systématiquement. Si la météo le permet, je charge le foin déjà sec que j’entrepose dans la cellule. Le fait de ne pas être équipé de système de réchauffement d’air ni de déshumidificateur peut être contraignant en temps humide. Dans ces cas-là j’active le ventilateur sur un temps beaucoup plus court et le réactive quand la météo est meilleure. Je n’ai pas de sonde ni de système de pilotage. Pour l’instant, j’arrive toujours à maîtriser la qualité de mon foin et n’ai jamais eu de soucis de fermentation. Il faut cependant être très vigilant et connaître son foin et ses parcelles. Je pense que je peux piloter ce système aujourd’hui car j’ai 10 ans de recul sur l’exploitation. Le séchoir n’améliore pas la qualité des foins si ceux-ci sont mauvais à la base. Il s’agit d’un outil supplémentaire pour faire du bon travail mais pas d’un correcteur d’erreurs. Le séchoir ne dispense pas de tout le travail à faire en amont et demande même plus de rigueur et d’organisation.

Est-ce que la totalité de vos besoins sont couverts ?

Je rentre mon meilleur foin, ma luzerne et mes derniers regains. Le foin de moindre qualité est stocké en balles rondes et mon regain reste en bottes carrées. J’arrive à couvrir la totalité de mes besoins en foin ventilé pour les laitières. De manière générale, avec le stockage en vrac j’ai plutôt gagné de la place par rapport à mes bottes rondes.

Les résultats sur le troupeau ?

Les résultats sur le troupeau ?

Je n’ai pas de recul sur plusieurs années des résultats d’analyses mais je peux déjà apprécier les avantages que m’offre le foin ventilé que je produits : il est plus appétant et il n’y a quasiment aucun refus. J’ai aussi et surtout la certitude de faire du bon foin chaque année et de ne pas avoir à en acheter à l’extérieur. Comme ma ration est à base de foin ventilé + foin botte et regain botte qui sont plus grossiers, je n’ai pas de problème de rumination.

Le futur pour vous ?

Comme la plupart de mes investissements sont amortis, j’ai aujourd’hui pour objectif de diminuer la charge de travail sur mon exploitation. Je souhaiterai passer à un cheptel de maximum 70 chèvres tout en maintenant un niveau de production laitière égal à celui que j’ai aujourd’hui. Je travaille dans ce sens. Comme j’ai besoin de lait toute l’année, je projette de faire passer un lot en lactation longue et ne conserver qu’une ou deux périodes de mise bas/an.

Coût de l’installation ?

Pour répartir les coûts, Damien a investi il y a 6 ans dans une griffe à foin qui lui permet aussi de déplacer ses bottes. II a ensuite monté progressivement la structure de la cellule et fait les plus gros investissements en dernier.

- Griffe à foin : 18 000 €

- Armatures métalliques + habillage : 8 000€

- Ventilateur + installation : 5 000 €

- Autochargeuse : 35 000 € (partagée entre deux exploitations donc coût réel 17 500 €)

- Consommation : dépend de la fréquence d’utilisation du ventilateur mais en moyenne 1 000 €/ an

TOTAL : 48 500 € d’investissement amortis sur 15 ans = 3 233 €/an. En comparaison, une seule année de fourrages achetés à l’extérieur lui revient entre 8 000 € et 10 000 €.

Propos recueillis par Maud HAZARD, Eleveurs des Savoie